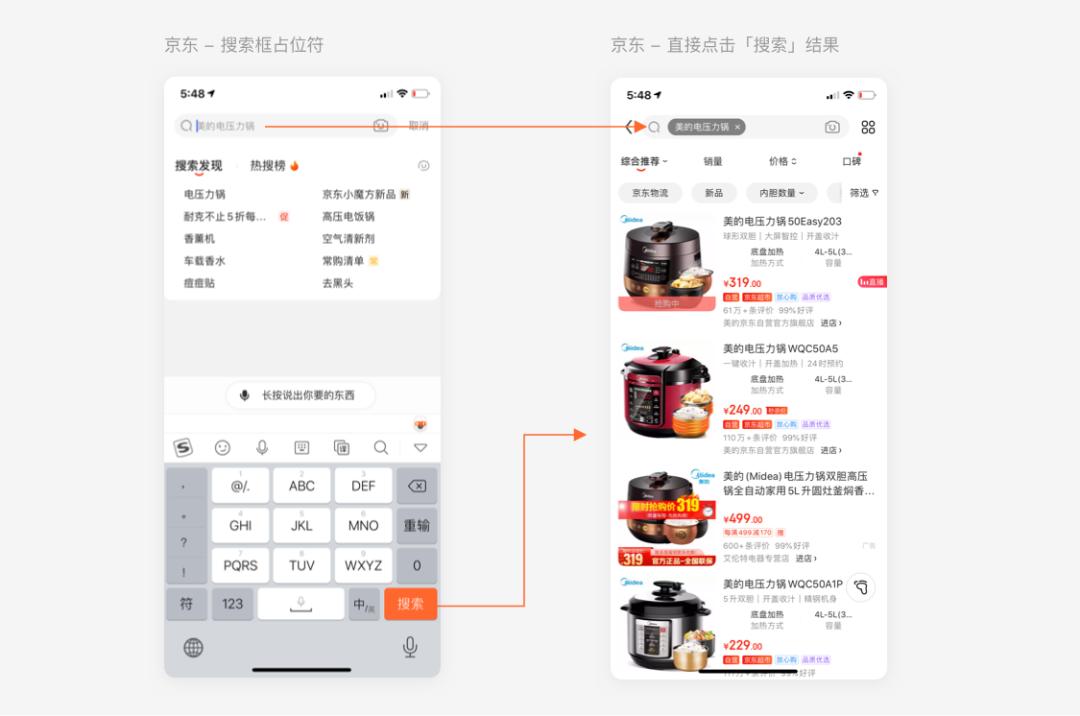

汽車輪轂是汽車輪胎內廓支撐輪胎的一個金屬部件,是車輛承載的重要部件,其質量直接關系到人的生命安全。輪轂一般由輪輞和輪輻組成,可以是整體式的、永久連接式的或可拆卸式的,大型汽車輪轂一般由輪輞與輪輻通過激光焊接在一起構成,如圖1所示。

圖1 大型載重汽車輪轂剖面示意

輪轂通常由鋁合金或者鋼材制成,而鋼材輪轂強度高,常用于大型載重汽車,因此人們對其各方面的要求都很高。鋼材輪轂采用激光焊接機進行精密焊接,而焊縫熔深是激光深熔焊的重要質量檢測參數,因此研究有效檢測手段對其質量控制具有重要意義。

目前國內主要采用傳統的單探頭脈沖反射法對焊縫進行檢測,檢測效率低,重復性差,對人員的知識經驗要求較高,接觸式掃查方式也會導致探頭磨損,檢測耗材大。因此需要研究全自動探傷設備來提高輪轂的檢測效率和降低檢測耗材成本。

基于此,廣東汕頭超聲電子股份有限公司超聲儀器分公司的研究人員研發了一套采用輪轂臥式自轉、檢測區域全水浸,相控陣探頭不動、非接觸式的全自動相控陣超聲檢測系統,其可直接安裝在生產線上,提高了檢測效率且節約了生產成本,可以滿足不同規格型號鋼材汽車輪轂的檢測,實現對汽車輪轂激光焊縫的快速掃查評估檢測,檢測結果可通過A/B/C掃描成像直觀顯示。

檢測原理

相控陣超聲檢測技術通過軟件可以單獨控制每個相控陣探頭晶片的激發時間,從而控制超聲波束的形狀和方向,實現超聲波束的掃描、偏轉和聚焦。輪轂相控陣檢測時,使用一個多晶片的相控陣探頭,在不移動探頭的情況下就可以實現輪轂斷面的掃描檢測,其電子掃描的聲場模擬如圖2所示。

圖2 輪轂的電子掃描聲場模擬示意

檢測方法

輪輞與輪輻之間的焊縫熔深會直接影響聲學特性,故通過相控陣探頭識別其界面特征,再根據回波位置和幅值的變化來判定是否存在缺陷。把汽車輪轂圓周焊縫完全浸泡在液面以下,以水作為耦合劑,然后將相控陣探頭對準輪轂內外圈激光焊焊縫不動,無需接觸,輪轂旋轉一周,就可以覆蓋需要檢測的區域,完成整個掃查,如圖3所示。

圖3 輪轂的相控陣掃查方式示意

檢測系統的研制

01

方案確定

系統主要功能是實現對輪轂的連續全自動上下料和全自動檢測。全自動輪轂焊縫檢測的掃查方式主要有兩種,一種是輪轂立式滾動放置,探頭固定,檢測區域半水浸,由電動夾送輥自轉帶動輪轂滾動;另一種是輪轂臥式自轉放置,探頭固定,檢測區域全水浸,由旋轉夾爪自轉帶動輪轂轉動。無論哪種掃查方式,相控陣探頭均浸泡在耦合液中(不與輪轂接觸)以確保輪轂輪輞與輪輻之間的焊縫區域被全部掃查到。由于所檢測輪轂的最大質量超過34 kg,而且輪轂的形狀、大小和質量等規格繁多,若采用輪轂立式滾動的掃查方式,電動夾送輥將長期承受較大的重復沖擊力,而影響結構可靠性和重復檢測精度,成本較高。因此,系統采用輪轂臥式自轉、相控陣電子掃描的非接觸掃查方式。

02

系統構成

系統主要由全自動機械平臺、相控陣檢測系統和成像軟件三部分構成。

1.

全自動機械平臺

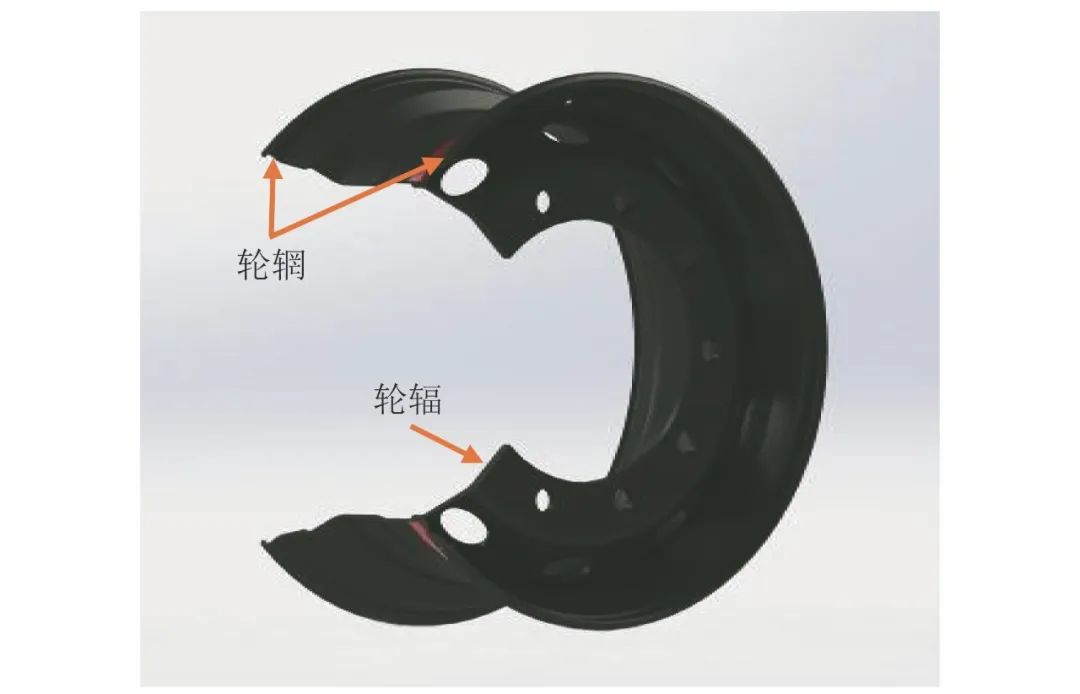

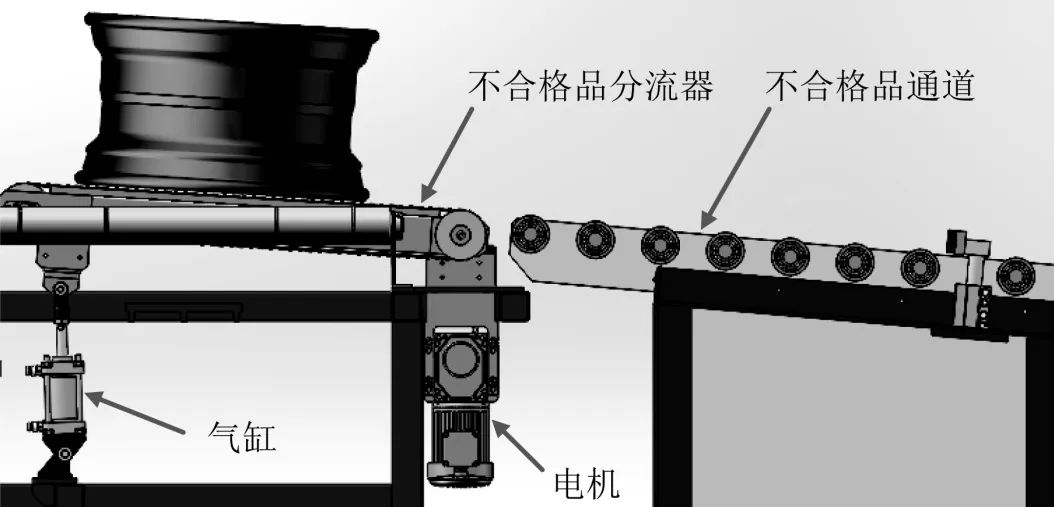

機械平臺核心部件有工作通道、定中心抱臂、水浸池、旋轉夾爪、編碼裝置、升降機構、接送機構、掃查裝置、合格品通道、不合格品分流器、不合格通道以及電控模組等,如圖4所示。

圖4 機械平臺總體結構示意

工作通道主要由進料架、支架、鏈輪惰輪組件、動力滾筒、擋輪裝置、齒輪減速電機和光電傳感器等組成。齒輪減速電機經由鏈條帶動工作通道上所有的動力滾筒同步滾動,實現輪轂的自動輸送。工作通道上預設3個擋輪裝置,可根據需要選擇控制某個擋輪裝置上升,阻擋輪轂往前繼續輸送。

定中心抱臂如圖5所示,可細分為左右兩套對稱的定中心抱臂,安裝在工作通道上,主要由端架、軸承座、轉軸、軸承蓋、正齒輪、免鍵襯套、軸承、杠桿、關節軸承、銷軸、氣缸、腳座、抱臂、拉緊輪等組成。控制定中心抱臂的兩個氣缸推桿同時伸出,4條抱臂同時收攏而抱住輪轂,就可使偏心的輪轂定位在設定的中心上。

圖5 定中心抱臂的動作示意

水浸池主要由水槽、擋水筒、自動進液水路、溢流水路、排泄水路和循環過濾水路等組成。水槽和擋水筒構成水浸池的中空結構,擋水筒內部的中空部分是旋轉夾爪的工作空間,旋轉夾爪不用浸泡水中,可靠性好,維護成本低。

擋水筒為可拆卸結構,配上O型密封圈可以有效防止漏水。自動進液水路由電磁水閥、非接觸式液位傳感器、進水管及配附件等組成,具備水位自動監控功能。

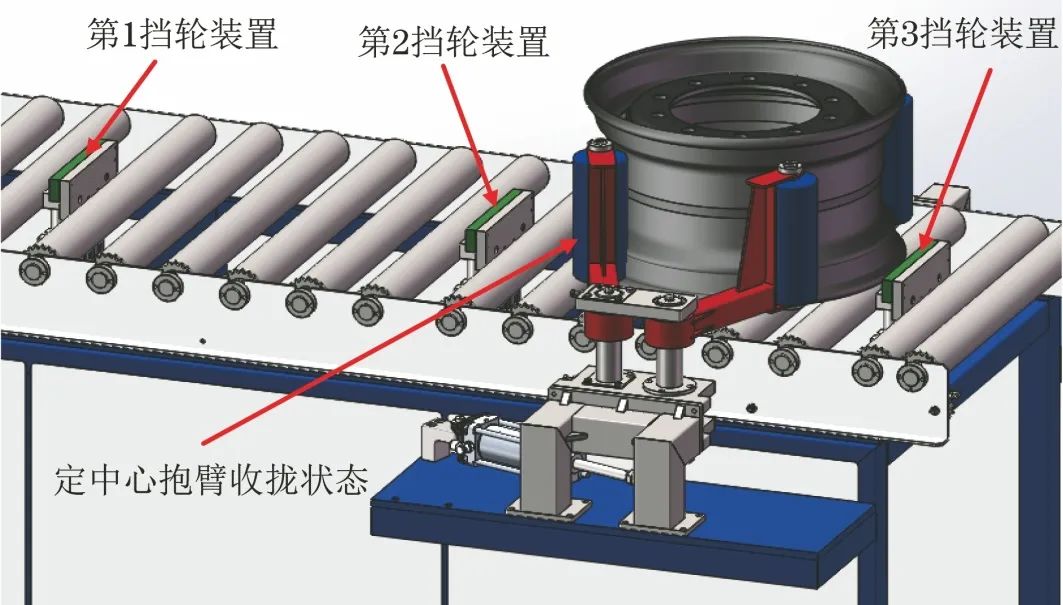

旋轉夾爪穿過水浸池并緊固在基座的座板上,其結構如圖6所示。旋轉夾爪具有自動卡緊輪轂并帶動輪轂旋轉及自動松脫輪轂的功能。

圖6 旋轉夾爪結構示意

編碼裝置安裝在旋轉夾爪的機殼上,主要由支座、軸承座、轉軸、同步帶輪、同步帶、六角支柱、座板、編碼器、耦合器等組成,其隨主軸同步旋轉。當主軸轉動時,編碼器實時記錄輪轂轉動的檢測位置信息,并發送給CTS-PA22X型相控陣檢測系統進行處理,實現輪轂缺陷位置標定。

升降機構安裝在基座上,主要由升降架、六角形支柱、座板、驅動電機、同步帶輪、螺母旋轉式絲桿、同步帶、直線導向軸等組成。直線導向軸和直線軸承等活動部件為不浸水設計,升降架與直線導向軸之間預留足夠的空間,可以安放水浸池。

接送機構安裝在升降機構的升降架上,用于輪轂的輸送,采用驅動電機高掛安裝,不浸水的設計方式。所有同步帶都配備張力調整器,防止同步帶松脫。接送機構在工作過程中,其兩條輸送同步帶不會碰到旋轉夾爪。

掃查裝置安裝在基座的座板上,可以實現探頭夾具上下和伸縮兩個動作。其采用滾珠花鍵實現限位轉動和順暢滑動,與壓簧結合后,可組成自適應可伸縮的防碰撞結構,當誤操作時,能防止探頭磕碰損壞。

不合格品分流器安裝在合格品通道上,如圖7所示,可仰升和俯降,用于從合格品通道上分揀不合格輪轂到不合格品通道。不合格通道為不帶動力的坡度設計,輪轂能利用自身重量下滑。通道上預設兩個擋輪裝置,可根據需要控制某個擋輪裝置上升,阻擋輪轂往前輸送。

圖7 不合格品分流器結構示意

電控模組主要功能為控制協調現場機械設備,包含觸摸屏、PLC、變頻器、伺服電機、驅動器、齒輪電機、減速機、水泵、各類光電傳感器、各種低壓元器件及所有控制程序。電控柜面板主要包含常用的控制按鈕以及觸摸屏界面。其具備手動(包括連續和點動)控制和自動控制功能,具有異常報警與緊急保護措施。

2.

相控陣檢測系統

相控陣超聲檢測系統是一個模塊化、支持二次開發的相控陣超聲C掃描快速成像檢測平臺,由監控主機、CTS-PA22X型相控陣檢測模塊、相控陣探頭及掃查裝置組成。根據檢測需求可以由一臺監控主機通過網線直接連接一臺CTS-PA22X檢測設備,或是通過路由器連接多臺設備,同時控制所有設備進行掃查、圖像處理和結果評定,實現多部位同步聯動快速檢測。系統配置16∶64通道(并行發射接收通道可達16通道,通道分時復用最大可達64通道),最大重復頻率為10 kHz;相控陣探頭頻率為7.5 MHz,陣元數為64,每次激勵的陣元數為4,陣元間距為0.5 mm;編碼器掃查最高精度為0.2 mm/步。由電子掃描原理可得到超聲波束總數為61,聲束有效覆蓋寬度為30.5 mm。

3.

成像軟件

成像軟件基于計算機平臺,具備完善的操作功能。通過成像軟件可對檢測數據參數進行校準、保存、調用、回放以及輸出。檢測時,可對應形成缺陷與焊縫熔深的C掃描圖像,通過圖像自動判別未熔合和氣孔等缺陷及焊縫寬度,有缺陷或焊縫寬度小于設定閾值時報警。但由于工業現場情況復雜,可能存在各種各樣的干擾,為避免出現誤判的情況,可通過工件復檢功能對初步認定有缺陷的輪轂進行復檢,并將保存的檢測記錄按專用格式輸出形成檢測報告(包含檢測時間、輪轂信息、人員信息、C掃圖像等)。

試驗及結果

采用設計的檢測系統對某樣輪進行檢測;穿透寬度及焊縫寬度的閾值分別設置為4.0 mm和3.0 mm。檢測樣輪外觀如圖8所示,試驗抽查4個不同型號的輪轂,分別編號為1,2,3,4號,焊接位置直徑分別為506.0,525.1,544.5,399.2 mm,周長分別為1589.6,1649.6,1710.6,1254.1 mm。計算得到的理論檢測時間分別為48.48,50.31,52.17,38.25 s。通過PLC控制全自動機械平臺實施檢測,最小采集1周(360°),最大采集1.25周(450°)的檢測數據,實測檢測時間與理論計算結果相吻合。

圖8 檢測樣輪外觀

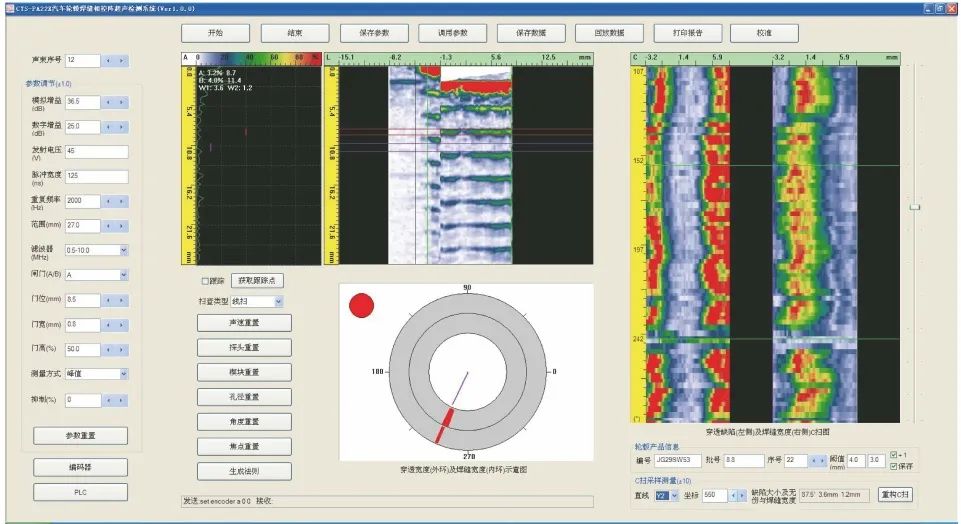

1號輪轂為檢測校準樣輪(根據用戶企業標準預制穿透寬度為3.6 mm,焊縫寬度為1.2 mm),用于驗證系統檢測的準確性,在產品正式檢測之前和檢測之后均用樣輪進行一次驗證。樣輪的系統檢測結果界面如圖9所示,可見檢測結果與預制缺陷相符合。其余輪轂為合格產品,穿透寬度和焊縫寬度均分別大于4.0 mm和3.0 mm。

圖9 樣輪的相控陣超聲系統檢測結果界面

結語

研制的全自動輪轂焊縫相控陣超聲檢測系統是一個多功能、高效率、優化的檢測平臺,實現了汽車輪轂激光焊縫非接觸式水浸耦合的全自動檢測,克服了輪轂規格繁多、外形各異、質量大等帶來的設計難點。

該系統可對輪轂進行預定位,使輪轂與卡接旋轉機構精確對位,實現全型號輪轂的全自動輸送、上下料和檢測,檢測效率高。固定式中空水浸池結構可實現非接觸式水浸耦合,并確保核心零部件不用浸泡水中,可靠性好。

實際驗證試驗表明,該系統適用于流水線作業,能夠快速高效地對汽車輪轂激光焊縫進行實時掃查、數據采集及A/B/C掃描成像,準確率高;相控陣探頭磨損為零,極大地降低了生產成本。

此外,該系統的成功研制也對復雜輪轂焊縫的全動化檢測有很好的借鑒意義。

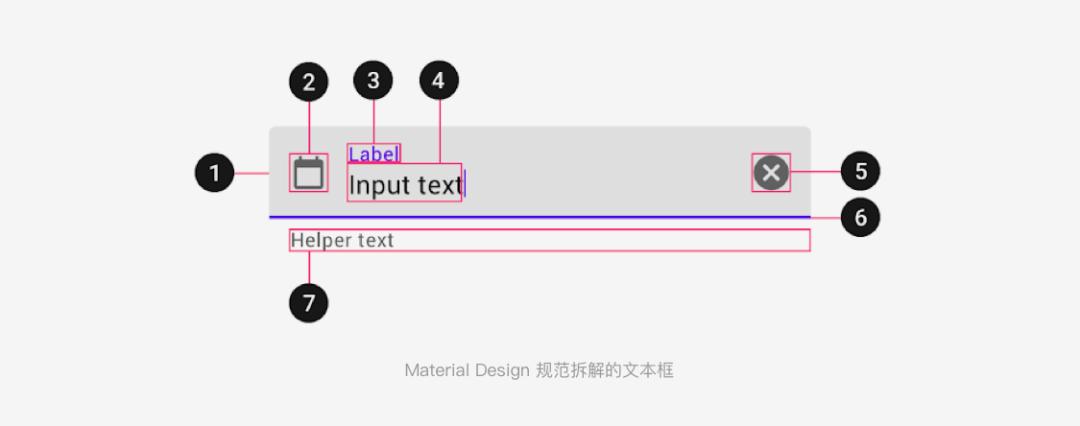

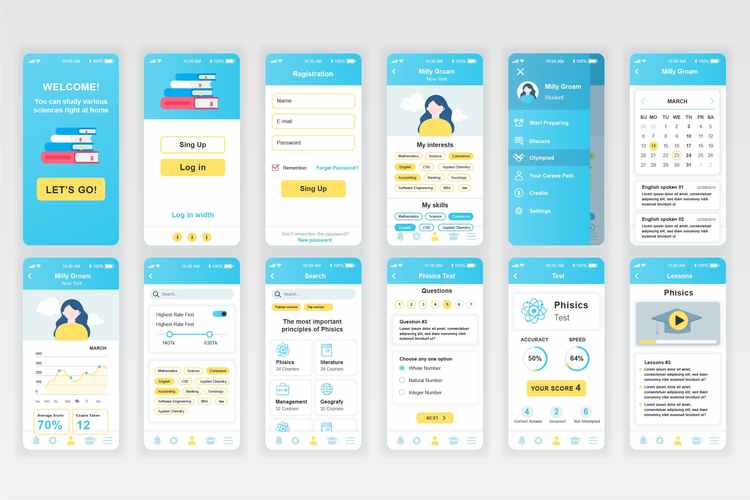

交互設計拆解:文本框

一、文本框的拆解

文本框(Text Fields)根據 Design 指導規范,被拆解為七個部分。分別是:

容器()前導圖標(Leading icon)標簽文本(Label text)輸入文本(Input text)尾隨圖標( icon)激活指示器( )幫助文本(Helper text)

當然,MD為我們展示的是已經經過其團隊長期摸索之后,基于其平臺規范下的標準樣式。想要探索文本框的交互演變,我們還是要回溯到文本框最初的模樣。

這就是一個文本框最基礎的樣式了,一個標簽文本+容器,已經基本可以確保向用戶傳遞文本框最直觀的信息。

但如今的文本框已經演變出了形形色色的樣式和交互形式,究竟MD的文本框是如何演變到今天這番樣子?下面我根據個人的拙見,一步一步從場景進行分析。

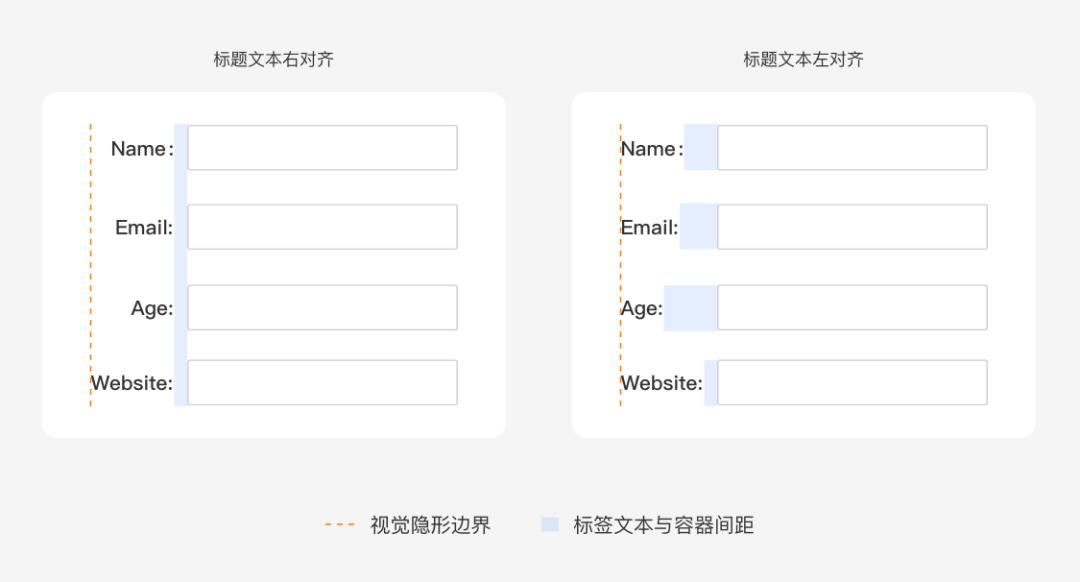

二、基礎的文本框布局方式

我自認為,激勵設計師不停探索文本框新的交互形式的根本原因之一,一定包含總讓人頭疼的排版問題。在解決了基本視覺問題之后,才是思考如何設計文本框來提升用戶的填寫和使用效率。

例如前面我們所看到的最基礎的文本框樣式,如果簡單地進行單列布局,自然而然會出現讓眾多設計師糾結的一個問題:標簽文本究竟應該如何對齊?

如果標簽文本采用右對齊,標簽文本的長短問題容易導致左側的視覺隱形邊界錯亂,用戶的規律眼動容易被打亂;

如果標簽文本采用左對齊,文本的長短問題又會導致部分較短標簽文本與容器間距增大,讓用戶從左至右瀏覽的效率降低,并且看起來不夠協調。

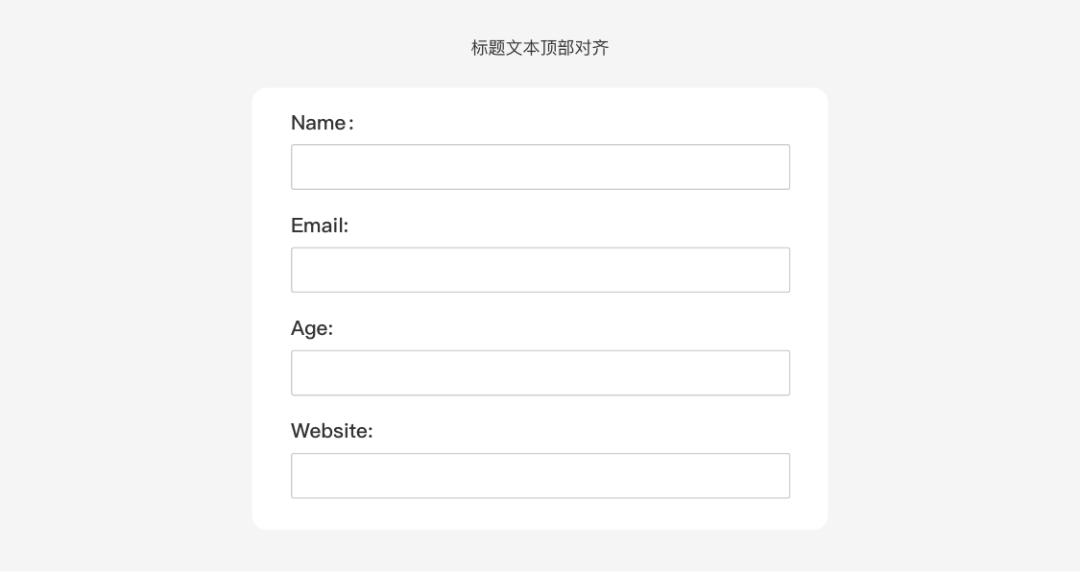

于是乎文本框的布局方式有了進一步的演變:標簽文本與容器頂端對齊。

頂端對齊的方式使得用戶眼動變得十分規律,豎直向下瀏覽可以便捷地理解標簽文本并進行填寫,文本的長短問題不再成為干擾設計師進行排版的一個糾結點。

但縱向布局的的方式只是把問題遷移到了另一個維度,那就是在表單數據量過多時,縱向布局會使得縱向空間耗損增加,用戶需要不停地滑動頁面才能實現表單的完整填寫。

這么看來,文本框的布局需要多方位評估標簽文本長度、表單數據量等問題,才能對具體場景進行有效設計。

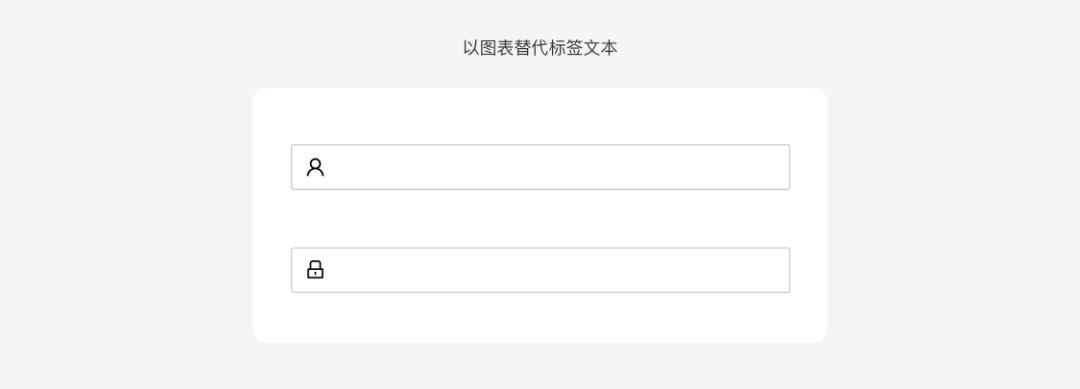

三、文本框的改良

當文本框橫向布局或是縱向布局都很難解決具體場景問題的時候,更新穎的文本框交互形式就出現了。

最初的演變形式是眾多的應用開始采用前導圖標來替代標簽文本,使用圖標可以有效地解決標簽文本導致的排版錯落問題。

這種方案在輕量表單中較為常見,一般都是在表單內容少、用戶對于場景的熟悉度較高的情景當中(例如登錄場景)。

因為每個用戶對于圖標的認知性存在差異,在生疏場景或表單內容過多的情況下,圖標容易導致用戶對文本框信息產生更多的認知成本。所以用圖標來代替標簽文本的普適性其實并不高。

于是后來 iOS人機交互規范 和 MD規范 都給設計師提出了一條指導建議:當占位符字段中不包含必要內容時,可以合理地使用占位符來承載標簽文本。

例如 iOS 通訊錄新增聯系人,就采用了占位符承載標簽文本的方式。

但這種形式同樣也存在一個弊端:用戶一旦輸入內容之后,占位符就被內容文本填充覆蓋了,有時用戶會忘記所填寫的信息是關于什么內容,必須要清空文本進行重新確認。對于表單內容繁多或重要內容需要謹慎填寫的場景,這樣的交互其實還是有一些不妥。

于是乎,類似MD的指導規范下這樣普適性較高的文本框形式就誕生了。采用占位符承載標簽文本,并且在用戶填寫信息時,標簽文本始終可見,由占位符轉移到文本框頂部。

這一文本框交互形式的誕生,不論是對于排版空間的節省、遵循用戶眼動習慣、微動效提升文本框趣味性等方面,都得到了一定提升。并且許多應用開始進行借鑒效仿。

其實像以上這種巧用占位符的場景已經越來越常見了,占位符已經不再僅僅用來承載無用信息或提示性信息,也可以用于承載默認值,幫助用戶自動填充,提高用戶填寫信息的效率(例如手游當中,創建賬號時系統幫玩家默認填充一個可用昵稱)。

但填充默認值的手法也不僅僅局限于提升用戶體驗和填寫效率,甚至也被運用到了一些商業場景中。

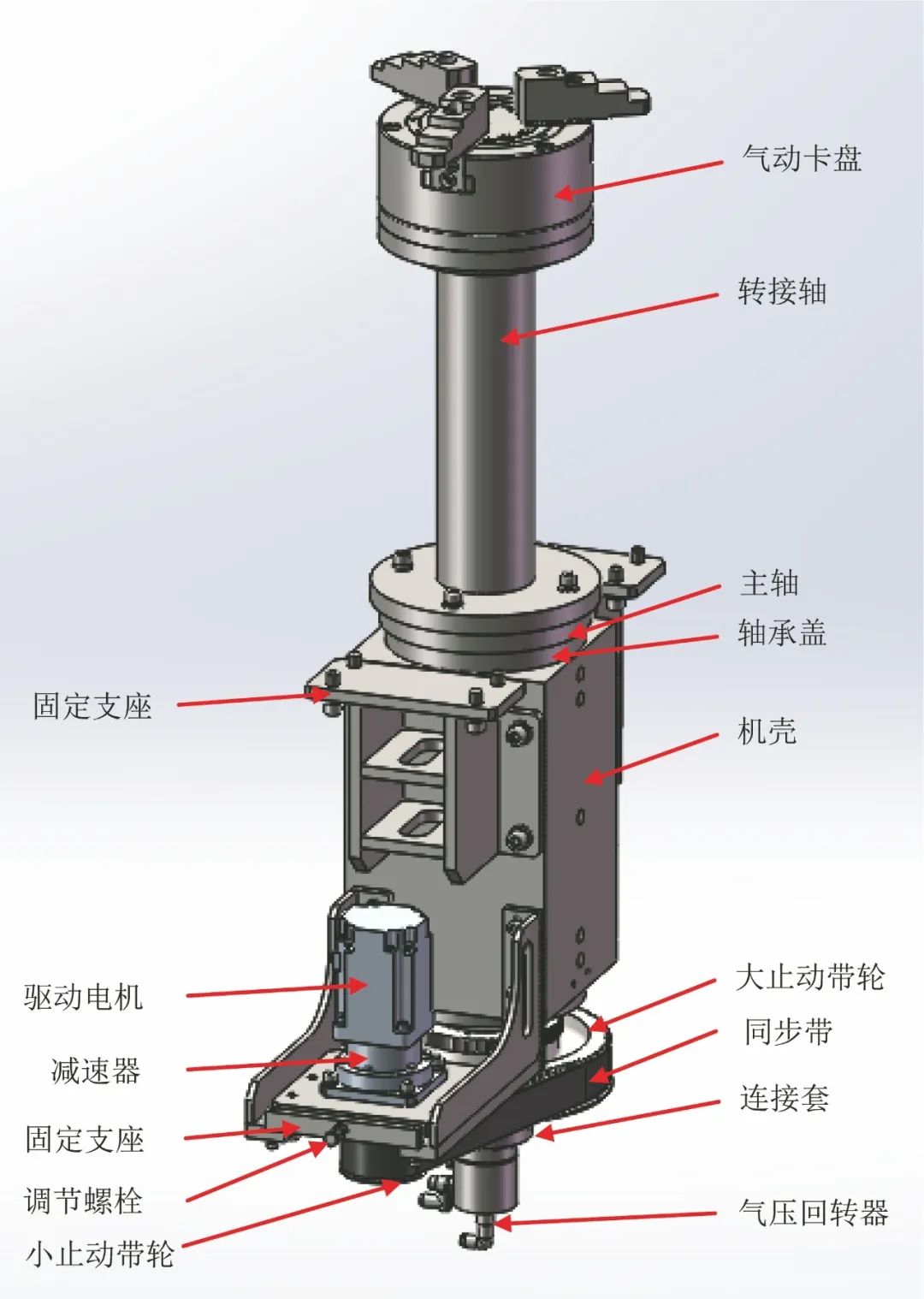

例如淘寶、京東等電商平臺,將商品名稱作為占位符填充在搜索欄中,一方面給所推薦商品增加了曝光;另一方面,在用戶直接點擊搜索時,將會以當前占位符內容進行搜索,達到為所推薦商品引流的效果。